Wszystko co powinno się wiedzieć o polimeryzacji...

Data dodania: 20-10-2017

Wyświetleń: 5511

- Czy dostanę coś do podłóg, coś co je nabłyszczy ?

Ogólnie znane istnieją dwie metody uzyskania efektu "mokrej podłogi"

1. Polimeryzacja (ew. akrylowanie) podłóg

2. Krystalizacja (szlifowanie)

ZALETY POLIMERYZACJI

Zalet polimeryzacji jest wiele. A oto najważniejsze z nich:

WADY POLIMERYZACJI

Parę aspektów świadczących przeciwko polimeryzacji, z którymi trzeba się niestety liczyć:

Tak więc, już wiemy że: składników dzieli tę grupę na polimery tzw. miękkie i twarde.

składników dzieli tę grupę na polimery tzw. miękkie i twarde.

Technik jest kilka. Ja jednak osobiście, propaguję jedną.

W zależności od jakości polimeru kładziemy 2-3 warstwy. Najlepiej użyć do tego celu mopa płaskiego, sznurkowego typu Fliper Przy wszystkich tych fazach nie jest w sumie ważne w jaki sposób i w którą stronę kładziemy polimer. Polimery zachowują swoją płynność i na zasadzie samopoziomowania wyrównują swoją strukturę względem powierzchni. Także, wszelkie nierówności czy zamazy powstałe podczas rozkładania produktu znikną w czasie schnięcia. (Przy założeniu oczywiście że kryjemy powierzchnię starannie i równo)

Przy wszystkich tych fazach nie jest w sumie ważne w jaki sposób i w którą stronę kładziemy polimer. Polimery zachowują swoją płynność i na zasadzie samopoziomowania wyrównują swoją strukturę względem powierzchni. Także, wszelkie nierówności czy zamazy powstałe podczas rozkładania produktu znikną w czasie schnięcia. (Przy założeniu oczywiście że kryjemy powierzchnię starannie i równo)

W przypadku dodatkowych pytań zapraszamy do kontaktu z naszym działem handlowym

tel 22 632 80 88, 631 05 25

biuro@tomadex.com.pl

Przejdź do strony głównej Wróć do kategorii BLOG

polimeryzacja powierzchni i podłóg

Wszystko co powinno się wiedzieć o polimeryzacji...

- Czy dostanę coś do podłóg, coś co je nabłyszczy ?

To najczęściej zadawane pytanie przez naszych Klientów, szukających produktów do pielęgnacji podłóg. Niestety na to pytanie nie da się w sposób łatwy i jednoznaczny odpowiedzieć.

Dlaczego? Oto trochę faktów o tej sferze pielęgnacji podłóg, które sprawią, że wreszcie każdy "Kowalski" sam będzie wiedział "co w trawie piszczy" a początkujący praktyk dowie się, co zrobić aby było lepiej .

Jak powstaje efekt "mokrej podłogi" ?

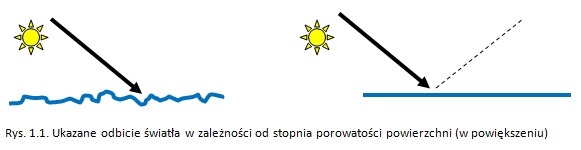

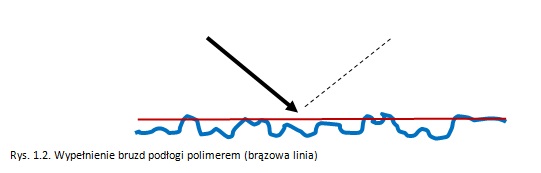

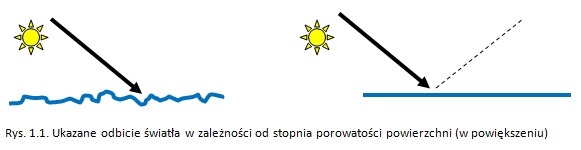

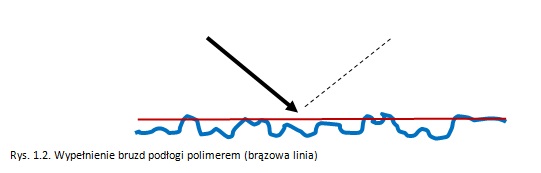

Sam efekt nabłyszczania to nic innego jak... - zmiana kąta odbicia światła od danej powierzchni. Im większa porowatość powierzchni, tym większy "mat", czyli mniejszy połysk widziany w naszym okiem. Aby ten mat nabłyszczyć czy profesjonalnie "wyszklić" musimy wypełnić bruzdy powierzchni właśnie polimerem, który je wygładzi i zniweluje pierwotne porowatości. Im większy stopień wypełnienia tym większy połysk powierzchni.

Dlaczego? Oto trochę faktów o tej sferze pielęgnacji podłóg, które sprawią, że wreszcie każdy "Kowalski" sam będzie wiedział "co w trawie piszczy" a początkujący praktyk dowie się, co zrobić aby było lepiej .

Jak powstaje efekt "mokrej podłogi" ?

Sam efekt nabłyszczania to nic innego jak... - zmiana kąta odbicia światła od danej powierzchni. Im większa porowatość powierzchni, tym większy "mat", czyli mniejszy połysk widziany w naszym okiem. Aby ten mat nabłyszczyć czy profesjonalnie "wyszklić" musimy wypełnić bruzdy powierzchni właśnie polimerem, który je wygładzi i zniweluje pierwotne porowatości. Im większy stopień wypełnienia tym większy połysk powierzchni.

Ogólnie znane istnieją dwie metody uzyskania efektu "mokrej podłogi"

1. Polimeryzacja (ew. akrylowanie) podłóg

są to chemiczne procesy nakładania twardych powłok polimerowych w celu zabezpieczenia i nabłyszczenia powierzchni.

Proces powinien sie rozpocząć od maszynowego doczyszczenia posadzki w celu jej doczyszczenia i ewentualnego usunięcia pozostałości starej warstwy zabezpieczającej.

Następnie na wyschniętą podłogę nakładamy nowe warstwy polimeru, czekamy do całkowitego wyschnięcia i polerujemy by utwardzić powłokę. Zgodnie w rysunkiem 1.1. porowatość kamienia zostaje wypełniona polimerem, dzięki czemu zwiększamy strpień szklistości podłogi

Proces powinien sie rozpocząć od maszynowego doczyszczenia posadzki w celu jej doczyszczenia i ewentualnego usunięcia pozostałości starej warstwy zabezpieczającej.

Następnie na wyschniętą podłogę nakładamy nowe warstwy polimeru, czekamy do całkowitego wyschnięcia i polerujemy by utwardzić powłokę. Zgodnie w rysunkiem 1.1. porowatość kamienia zostaje wypełniona polimerem, dzięki czemu zwiększamy strpień szklistości podłogi

2. Krystalizacja (szlifowanie)

Proces maszynowego i chemicznego szlifowania (ścierania) powierzchni kamiennej lub pochodnej, w celu zamknięcia naturalnych porów w strukturze nawierzchni. Z jednej strony nabłyszcza, z drugiej minimalizuje późniejsze zabrudzenia poprzez brak bruzd, w których zalegałby brud.

Usługę taką wykonujemy przy użyciu ciężkiej maszyny, przy użyciu padów diamentowych kamiennych (klockowych) bądź też padów z powłoką diamentową - natryskową.

Dodatkowo stosujemy pasty bądź płyny krystalizujące, które na zasadzie reakcji chemicznej mają stopień wybłyszczenia powiększyć

W tym artykule poruszamy jednak temat polimeryzacji, tak więc kontynuuję ten właśnie watek. O krystalizacji zapraszam do dalszych publikacji.

Usługę taką wykonujemy przy użyciu ciężkiej maszyny, przy użyciu padów diamentowych kamiennych (klockowych) bądź też padów z powłoką diamentową - natryskową.

Dodatkowo stosujemy pasty bądź płyny krystalizujące, które na zasadzie reakcji chemicznej mają stopień wybłyszczenia powiększyć

W tym artykule poruszamy jednak temat polimeryzacji, tak więc kontynuuję ten właśnie watek. O krystalizacji zapraszam do dalszych publikacji.

ZALETY POLIMERYZACJI

Zalet polimeryzacji jest wiele. A oto najważniejsze z nich:

- przedłużenie żywotności posadzki,

- zabezpieczenie posadzki przed zarysowaniami, uszkodzeniami mechanicznymi,

- zabezpieczenie przed wnikaniem brudu,

- znacząca poprawa efektu wizualnego,

- efekt antypoślizgowy i antystatyczny

- stosunkowo niska cena wykonania usługi w stosunku do efektu końcowego

Najważniejsze jest jednak to, że polimer położyć może każdy, nie zawsze wiedzący, co kładzie i jak powinien to profesjonalnie robić. Choć ten akurat atut raczej przypisałbym do negatywnych aspektów zastosowania tego rodzaju chemii. Dlaczego? No właśnie dlatego, że potencjalny wspomniany "Kowalski" nie wie co jest konsekwencją zastosowania polimerów i nie wie z czym wiąże się dalsze, długoletnie ich stosowanie. I tu o wadach...

WADY POLIMERYZACJI

- polimeryzacja zawsze jest "czasowa"; ulega wytarciu, rozpuszczeniu, zarysowaniu...

- polimeryzacja nie nadaje się do wszystkich powierzchni. Inaczej - można... a nie należy ją kłaść... o tym zaraz

- i na koniec wisienka... Bez maszyny szorującej, twardego pada i stripera (chemia zdzierająca polimer) oraz wiedzy... nie usuniecie starych warstw polimerowych!!!

W tym ostatnim aspekcie dobrym przykładem będzie firma Lakma, która wypuściła na rynek wszystkim dobrze znany produkt Sidolux. Polimer okazał się strzałem w dziesiątkę; szybko i łatwo się go rozkładało, szybko wysychał i tworzył twardą powłokę, która faktycznie impregnowała i przede wszystkim nabłyszczała wszelakie powierzchnie. Do tego ne miał praktycznie konkurencji.

Jednego tylko nie dali... skutecznego stripera, który by to wszystko usunął.

Biedne babcie rozkładające polimer w kuchni czy na klatce schodowej zostały osamotnione w walce, z niekiedy dwudziestoma warstwami, przez lata skrupulatnie nakładanych warstw lakieru.

Jednego tylko nie dali... skutecznego stripera, który by to wszystko usunął.

Biedne babcie rozkładające polimer w kuchni czy na klatce schodowej zostały osamotnione w walce, z niekiedy dwudziestoma warstwami, przez lata skrupulatnie nakładanych warstw lakieru.

Tak więc, już wiemy że:

- polimer jest podatny na czynniki mechaniczne. Ulega wytarciu przy chodzeniu, bieganiu nawet wielokrotnym mopowaniu.

- polimery różnią się rodzajem zastosowania. Są polimery do powierzchni twardych - kamiennych i pochodnych... oraz miękkich jak różnego rodzaju formy PCV.

składników dzieli tę grupę na polimery tzw. miękkie i twarde.

składników dzieli tę grupę na polimery tzw. miękkie i twarde.Polimery twarde to produkty, które w swoim składzie mają więcej akrylu niż wosków. Tutaj także, dochodzą oczywiście inne środki wzbogacające produkt, które zazwyczaj stanowią już tajemnicę producenta. Tworzą one twarde, odporne powłoki, dzięki którym trwale impregnujemy i nabłyszczamy podłogę.

Polimery miękkie to takie, które mają w sobie więcej wosków i należą one bardziej do grupy "czasowych impregnatorów" powierzchni niż trwałych, odpornych nabłyszczaczy.

Polimery miękkie to takie, które mają w sobie więcej wosków i należą one bardziej do grupy "czasowych impregnatorów" powierzchni niż trwałych, odpornych nabłyszczaczy.

JAK STOSOWAĆ POLIMER

Ważne aby przed nałożeniem polimerów, powierzchnię dobrze doczyścić, gdyż w trakcie kładzenia pierwszych warstw polimeru, bezpowrotnie utrwalimy to co zostało nie doczyszczone wcześniej.Technik jest kilka. Ja jednak osobiście, propaguję jedną.

W zależności od jakości polimeru kładziemy 2-3 warstwy. Najlepiej użyć do tego celu mopa płaskiego, sznurkowego typu Fliper

- Faza 1. Pierwsza warstwa, bazowa - powinna być rozłożona w postaci cienkiej warstwy stanowiącej podłoże dla warstw kolejnych. Należy ją stosować bardziej na zasadzie lekkiego wcierania niż zwykłego mapowania.

- Faza 2. Druga warstwa wypełniająca - (właściwa, w przypadku 2-óch warstw) powinna być znacznie grubsza ale także nie za gruba dla zachowania symetrycznego wysychania. Nadmierna ilość polimeru może zasychać nierównomiernie, co w rezultacie spowodować może powstanie optycznych zniekształceń. Niektóre miejsca wydawać się będą bardziej błyszczące od pozostałych.

- Faza 3. Trzecia warstwa właściwa - finalna, końcowa warstwa utrwalająca. Powinna posiadać podobną grubość co poprzednia. Jest to tzw. "finish", który możemy jeszcze dalej obrabiać, chcąc uzyskać jak najkorzystniejsze efekty wizualne.

- Faza 4. Utrwalenie termiczne - przy dobrych samo-utwardzających sie polimerach często pomijana ale jeszcze częściej, nieznana usługa. Polega ona na wydobyciu z położonych powłok dodatkowego efektu głębi mokrej podłogi. Wykonujemy ją za pomocą polerki (nie mylić z szorowarką). Polerka to urządzenie tarczowe, które wykonuje pracę obrotową z prędkością powyżej 1000 obr/min. Dla porównania szorowarka ma 150, 180... max 300 obr/min. Wysoka prędkość oraz pad dostosowany do rodzaju podłoża sprawiają, że pod wpływem krótkotrwałego tarcia, powierzchnia pada wytwarza wysoką temperaturę. Za jej własnie przyczyną wiązania polimerów zawartych w strukturze warstw zacieśniają się, stanowiąc twardszą powłokę ochronną dla naszej podłogi. Przy tym, oczywiście na zasadzie zwykłego mikroszlifowania uzyskujemy efekt dodatkowo pogłębiający wrażenia wizualne.

Przy wszystkich tych fazach nie jest w sumie ważne w jaki sposób i w którą stronę kładziemy polimer. Polimery zachowują swoją płynność i na zasadzie samopoziomowania wyrównują swoją strukturę względem powierzchni. Także, wszelkie nierówności czy zamazy powstałe podczas rozkładania produktu znikną w czasie schnięcia. (Przy założeniu oczywiście że kryjemy powierzchnię starannie i równo)

Przy wszystkich tych fazach nie jest w sumie ważne w jaki sposób i w którą stronę kładziemy polimer. Polimery zachowują swoją płynność i na zasadzie samopoziomowania wyrównują swoją strukturę względem powierzchni. Także, wszelkie nierówności czy zamazy powstałe podczas rozkładania produktu znikną w czasie schnięcia. (Przy założeniu oczywiście że kryjemy powierzchnię starannie i równo)W przypadku dodatkowych pytań zapraszamy do kontaktu z naszym działem handlowym

tel 22 632 80 88, 631 05 25

biuro@tomadex.com.pl

Komentarze (0)

Przejdź do strony głównej Wróć do kategorii BLOG